Le tolleranze di accoppiamento sono un aspetto fondamentale nel campo dell’ingegneria meccanica e giocano un ruolo cruciale nel garantire il corretto funzionamento e l’intercambiabilità dei componenti. Queste tolleranze definiscono la variazione consentita nelle dimensioni e nella posizione di un accoppiamento tra due o più parti, consentendo un corretto assemblaggio e una prestazione affidabile nel tempo.

Definizione delle tolleranze di accoppiamento

Le tolleranze di accoppiamento vengono definite mediante specifiche tecniche che determinano le dimensioni massime e minime consentite per un determinato accoppiamento. Queste specifiche possono includere parametri come il diametro, la lunghezza, l’angolo e la posizione degli accoppiamenti. Le tolleranze vengono definite in base alle esigenze del progetto, tenendo conto dei fattori di sicurezza, delle condizioni di utilizzo e delle prestazioni richieste.

Tipi di tolleranze di accoppiamento

Esistono diversi tipi di tolleranze di accoppiamento, ognuno dei quali si adatta a esigenze specifiche. Alcuni dei tipi più comuni sono:

- Tolleranze di accoppiamento con tolleranze dimensionali: questo tipo di tolleranze definisce le variazioni consentite nelle dimensioni degli accoppiamenti. Ad esempio, potrebbe essere specificato un intervallo di tolleranza per il diametro di un foro e dell’albero corrispondente.

- Tolleranze di accoppiamento geometriche: queste tolleranze si riferiscono alla variazione della forma, dell’orientamento e della posizione degli accoppiamenti. Possono essere utilizzate per definire l’allineamento, l’inclinazione o l’ortogonalità di due parti accoppiate.

- Tolleranze di accoppiamento di posizione: queste tolleranze determinano la posizione relativa degli accoppiamenti rispetto ad altri elementi di riferimento. Ad esempio, possono specificare la distanza tra un foro e un’altra superficie o l’allineamento tra due assi.

- Tolleranze di accoppiamento funzionale: queste tolleranze si basano sulle prestazioni funzionali richieste del sistema. Ad esempio, potrebbero essere specificate tolleranze per garantire una determinata interferenza o gioco tra due parti accoppiate.

Utilizzo delle tabelle di tolleranze di accoppiamento

Le tabelle di tolleranze di accoppiamento forniscono una guida pratica per selezionare le tolleranze appropriate in base alle esigenze del progetto. Queste tabelle elencano le classi di tolleranza, che rappresentano intervalli specifici di tolleranza, e consentono di identificare facilmente la tolleranza corretta per un determinato accoppiamento.

Le tabelle di tolleranze di accoppiamento possono includere informazioni come le tolleranze dimensionali, le tolleranze geometriche e le tolleranze di posizione, insieme alle corrispondenti classi di tolleranza. Ogni classe di tolleranza può avere un prefisso che indica la tolleranza massima e un suffisso che indica la tolleranza minima.

Ad esempio, una tabella di tolleranze di accoppiamento può elencare una classe di tolleranza “H7/f6” per un accoppiamento foro-albero. Questo significa che il diametro del foro dovrebbe essere all’interno della tolleranza H7 (massima tolleranza) e il diametro dell’albero dovrebbe essere all’interno della tolleranza f6 (minima tolleranza).

Le tabelle di tolleranze di accoppiamento forniscono un riferimento rapido e pratico per la selezione delle tolleranze appropriate, facilitando la progettazione e l’assemblaggio dei componenti.

Le tolleranze di accoppiamento sono essenziali per garantire un corretto funzionamento e un’intercambiabilità efficiente dei componenti meccanici. La corretta selezione delle tolleranze di accoppiamento consente di ottenere una buona precisione dimensionale, un’adeguata tenuta, una corretta allineamento e un’interferenza o gioco appropriati tra le parti accoppiate.

Tolleranza, intercambiabilità e corretta progettazione e selezione delle tolleranze di accoppiamento.

Le tolleranze di accoppiamento sono strettamente legate al concetto di intercambiabilità dei componenti. L’obiettivo dell’intercambiabilità è quello di consentire l’uso di parti standardizzate e intercambiabili in una varietà di applicazioni. Ciò significa che le parti di un determinato tipo possono essere scambiate tra loro senza la necessità di adattamenti o modifiche.

L’intercambiabilità è fondamentale per l’efficienza produttiva e la riduzione dei costi. Consente di semplificare la produzione in serie, la manutenzione e la sostituzione delle parti difettose. Tuttavia, per garantire l’intercambiabilità, è necessario stabilire delle tolleranze di accoppiamento che garantiscano una misura di variazione accettabile tra le dimensioni delle parti.

La progettazione e la selezione delle tolleranze di accoppiamento richiedono un’attenta analisi delle esigenze del progetto, delle condizioni di utilizzo e delle prestazioni richieste. Alcuni fattori da considerare includono:

- Funzione dell’accoppiamento: è importante comprendere la funzione dell’accoppiamento per determinare le tolleranze appropriate. Ad esempio, un accoppiamento che richiede una tenuta ermetica richiederà tolleranze più strette rispetto a un accoppiamento che richiede un gioco libero.

- Materiale: le caratteristiche del materiale utilizzato influenzeranno le tolleranze di accoppiamento. I materiali più rigidi e resistenti richiederanno tolleranze più strette rispetto ai materiali più morbidi.

- Condizioni operative: le condizioni operative, come temperatura, umidità, vibrazioni e carichi, possono influire sulle tolleranze di accoppiamento. È necessario considerare queste variabili per garantire che le tolleranze siano adeguate per le condizioni in cui le parti verranno utilizzate.

- Norme e standard: è importante fare riferimento a norme e standard internazionali riconosciuti per la definizione delle tolleranze di accoppiamento. Questo assicura una coerenza e una compatibilità a livello globale.

L’utilizzo di tabelle di tolleranze e software di progettazione assistita da computer (CAD) può semplificare il processo di progettazione e selezione delle tolleranze di accoppiamento. Questi strumenti forniscono una guida dettagliata per la scelta delle tolleranze appropriate in base alle specifiche del progetto.

Classi di tolleranza standard

Le classi di tolleranza standard indicate come “IT” (International Tolerance) sono una serie di categorie standardizzate che definiscono le tolleranze accettabili per le dimensioni degli accoppiamenti albero-foro. Queste classi di tolleranza sono utilizzate per garantire un’adeguata interferenza o gioco tra due componenti meccanici che devono essere accoppiati.

Le classi di tolleranza standard sono numerate da IT01 a IT10, dove IT01 rappresenta la classe di tolleranza più stretta e IT10 la classe di tolleranza più ampia. A ogni classe di tolleranza corrisponde una tolleranza nominale specifica, che rappresenta il valore di tolleranza accettabile per la dimensione dell’accoppiamento.

Le tolleranze nominali sono specificate in unità di misura, come millimetri (mm) o pollici (in), e possono variare a seconda delle dimensioni dell’accoppiamento. Ad esempio, una tolleranza nominale di 0,01 mm indica che la dimensione dell’accoppiamento può variare di ± 0,01 mm rispetto alla dimensione nominale desiderata.

L’utilizzo delle classi di tolleranza standard consente di definire in modo chiaro e uniforme le tolleranze di accoppiamento, facilitando la progettazione, la produzione e l’intercambiabilità dei componenti meccanici.

Tuttavia, è importante tenere presente che le classi di tolleranza standard possono variare a seconda della norma o dello standard utilizzato. Pertanto, è fondamentale fare riferimento alle specifiche e alle norme applicabili per determinare le classi di tolleranza e le relative tolleranze nominali corrette per l’applicazione specifica.

Tolleranze dimensionali

Nella progettazione di componenti meccanici, si assegna una dimensione ideale, ma i processi di lavorazione non permettono di raggiungerla esattamente. Quindi si utilizza una dimensione nominale che rappresenta il valore assegnato, mentre la dimensione effettiva del componente deve rientrare entro un intervallo specificato. Questo concetto è legato alle tolleranze di accoppiamento, che definiscono l’intervallo di variazione accettabile per le dimensioni degli accoppiamenti, assicurando un corretto assemblaggio dei componenti.

Nella produzione di componenti meccanici, specialmente in grandi quantità, la precisione assoluta non è prioritaria. Ciò che conta è che le dimensioni reali del pezzo rientrino in un intervallo definito, con un valore massimo e un valore minimo.

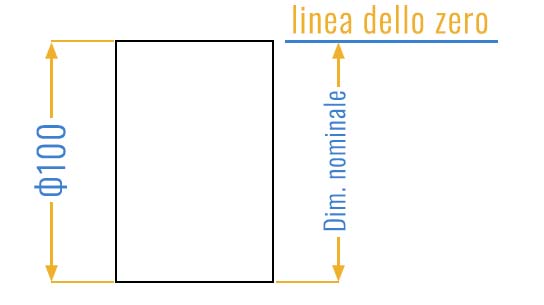

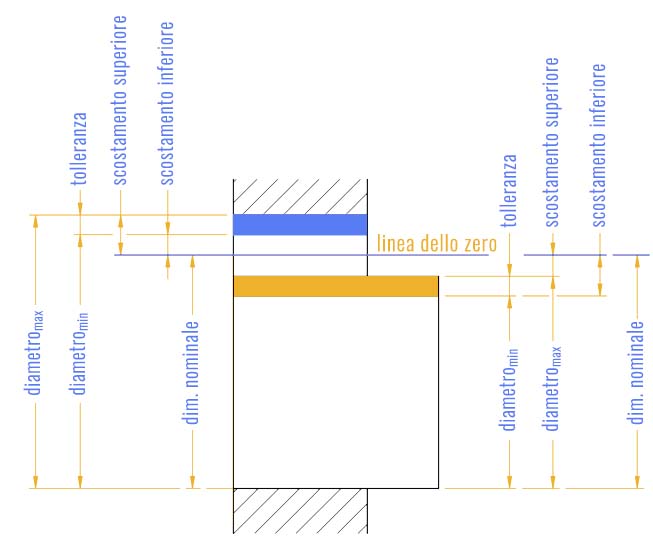

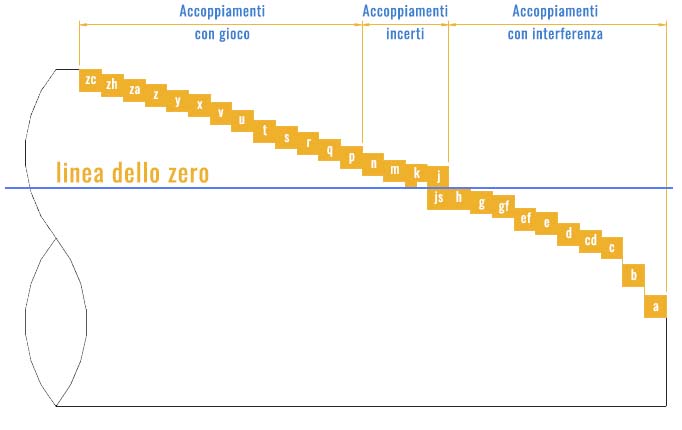

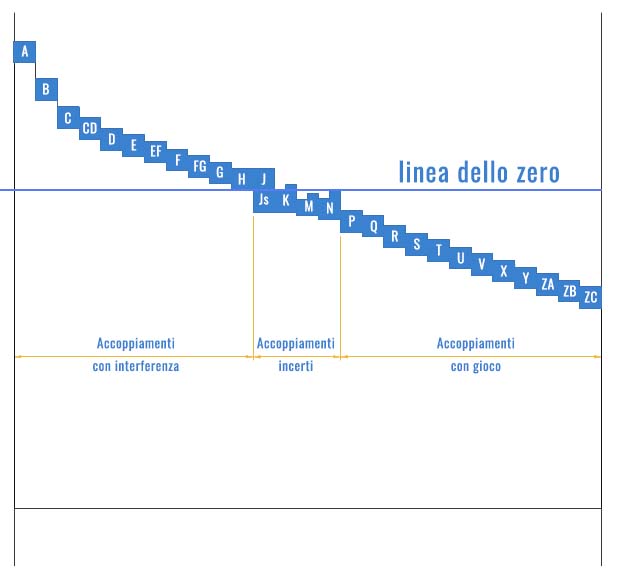

L’offset indica la posizione della zona di tolleranza rispetto alla linea di riferimento. In accordo con la convenzione, gli offset sopra la linea di riferimento sono considerati positivi, mentre quelli al di sotto sono considerati negativi.

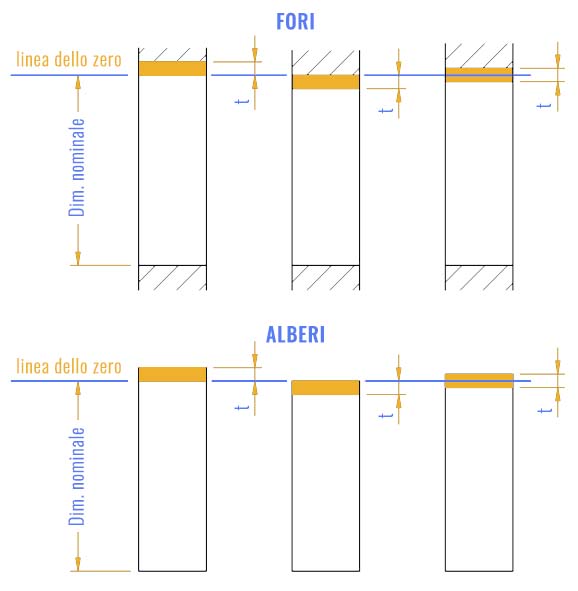

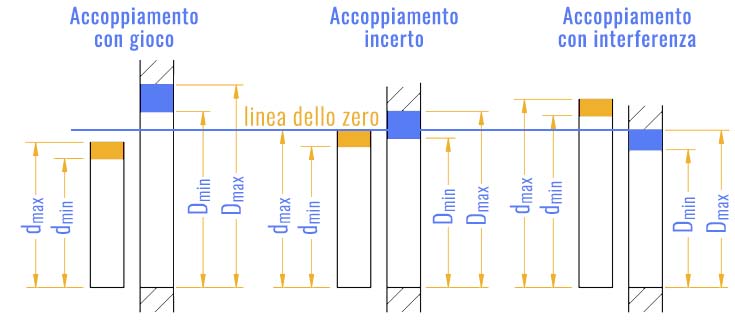

Assodato che foro e albero devono necessariamente avere lo stesso valore nominale, si possono presentare queste tre casistiche:

- La zona di tolleranza del foro si trova completamente al di sopra della zona di tolleranza dell’albero. L’albero ha una dimensione sempre inferiore al foro, determinando un accoppiamento definito come gioco o mobile.

- Le zone di tolleranza del foro e dell’albero possono sovrapporsi. In questo caso, i due componenti possono richiedere un accoppiamento forzoso o consentire del gioco. Questa situazione è chiamata accoppiamento incerto.

- La zona di tolleranza del foro si trova completamente al di sotto della zona di tolleranza dell’albero. Il foro ha una dimensione sempre inferiore a quella dell’albero, risultando in un accoppiamento possibile solo forzatamente. Questa condizione è conosciuta come accoppiamento con interferenza o stabile.

Se quindi:

D = diametro nominale del foro

D = diametro nominale dell’albero

Es = scostamento superiore del foro

Ei = scostamento inferiore del foro

es = scostamento superiore dell’albero

ei = scostamento inferiore dell’albero

Nell’accoppiamento con gioco, si verifica la condizione Dmin > dmax ed il gioco massimo e minimo si determinano attraverso la formula

Gmax = Dmax – dmin

Gmin = Dmin – dmax

Nell’accoppiamento con interferenza, si verifica la condizione dmin > Dmax e l’interferenza massima e minima si determinano attraverso la formula

Imax = dmax – Dmin

Imin = dmin – Dmax

Nell’accoppiamento incerto, non si verificano le condizioni precedenti ed il gioco massimo e l’interferenza massima si calcolano attraverso la formula

Gmax = Dmax – dmin

Imax = dmax – Dmin

La posizione della zona di tolleranza rispetto alla linea dello zero, si definisce scostamento. Con riferimento alla figura 03, definiamo la tolleranza internazionale IT (international tolerance) ed otterremo i seguenti valori:

IT = Es – Ei (per i fori)

IT = es – ei (per gli alberi)

In base allo scostamento, si ottengono i sistemi di riferimento che si usano comunemente nella pratica: il sistema di accoppiamento base-foro e il sistema di accoppiamento base-albero.

Le scelte economicamente più comuni, in base alla precisione desiderata ricadono su questi accoppiamenti:

Alta precisione

Accoppiamento libero:

- H6/g5 per parti rotanti lubrificate, acciaio bonificato rettificato

Accoppiamento mobile di scorrimento:

- H6/h5 per centratura lubrificato internamente

Accoppiamento bloccato leggero:

- H6/n5 per parti non bloccate assialmente (vincolo torsionale linguetta o profili scanalati)

- M6/h6 smontabile senza forte pressione con vincolo rotatorio e di scorrimento assiale

Accoppiamento bloccato serrato:

- H6/p5 per parti da considerarsi un unico pezzo

Buona precisione

Accoppiamento libero:

- H7/g6 per accoppiamenti rotanti con buona centratura; lubrificazione mediocre

Accoppiamento mobile di scorrimento:

- H6/h6 per alberi veloci poco caricati

- H6/h6 per parti con movimento relativo; alberi veloci lubrificati

Accoppiamento bloccato leggero:

- H7/n6 per parti bloccate assialmente (senza linguetta o scanalato); buona centratura

- J6/h6 senza scorrimento assiale relativo

Accoppiamento bloccato serrato:

- H7/r6 per trasmissione con carichi assiali e torsionali senza linguette o scanalati

- N6/h7 smontabile con forte pressione

Media precisione

Accoppiamento libero:

- H7/f7 per accoppiamenti rotanti veloci; centratura imperfetta

- E8/h7; F8/h8; H9/h8 per parti scorrevoli con gioco abbondante

Accoppiamento mobile di scorrimento:

- H7/h6 per centratura di scorrimento; comandi idraulici di precisione

- F8/h7 per movimento relativo con gioco sensibile

Accoppiamento bloccato leggero:

- H8/n8 per ingranaggi di forza da smontare raramente

Precisione grossolana

Accoppiamento libero:

- H11/d11 per macchine agricole; apparati di sollevamento; organi esposti ad intemperie

- D10/h8 per parti scorrevoli con gioco abbondante senza esigenze di precisione

Accoppiamento mobile di scorrimento:

- H8/f8; H8/h8 per accoppiamenti rotanti in genere con bassi carichi e limitate esigenze di centratura

Applicazioni delle tolleranze di accoppiamento

Le tolleranze di accoppiamento sono utilizzate in una vasta gamma di applicazioni e settori industriali. Alcuni esempi includono:

- Industria automobilistica: le tolleranze di accoppiamento sono fondamentali per garantire il corretto funzionamento di componenti critici come cuscinetti, alberi motore, pistoni e cilindri. Le tolleranze precise garantiscono un assemblaggio senza problemi e prestazioni ottimali.

- Industria aerospaziale: nell’industria aerospaziale, le tolleranze di accoppiamento sono essenziali per componenti come le turbine, gli alberi delle eliche e i sistemi di guida. La precisione delle tolleranze assicura l’affidabilità e la sicurezza dei veicoli spaziali e degli aeromobili.

- Industria manifatturiera: in ambito manifatturiero, le tolleranze di accoppiamento sono utilizzate per la produzione di macchinari, attrezzature e dispositivi di precisione. Ciò include accoppiamenti albero-foro, accoppiamenti albero-albero e molte altre configurazioni.

- Industria delle apparecchiature mediche: nell’industria delle apparecchiature mediche, le tolleranze di accoppiamento sono cruciali per garantire l’efficacia e la sicurezza dei dispositivi come protesi, strumenti chirurgici e apparecchiature diagnostica. Tolleranze precise sono necessarie per garantire un’adeguata funzionalità e un’interazione sicura con il paziente.

Importanza della verifica e della misurazione delle tolleranze La verifica e la misurazione delle tolleranze di accoppiamento sono essenziali per garantire la qualità e la conformità dei componenti. Ciò implica l’utilizzo di strumenti di misurazione precisi e accurati, come calibri, micrometri e macchine di misurazione a coordinate (CMM).

La verifica delle tolleranze coinvolge la comparazione delle dimensioni effettive delle parti con le specifiche di tolleranza stabilite. Ciò consente di identificare eventuali variazioni e di prendere le misure correttive necessarie.

La misurazione delle tolleranze può essere effettuata utilizzando tabelle di tolleranze, strumenti di misurazione appropriati e procedure di misurazione standardizzate. È importante eseguire una verifica e una misurazione periodica per garantire che le tolleranze siano rispettate e che i componenti accoppiati siano conformi alle specifiche.

Conclusioni

Le tolleranze di accoppiamento sono un elemento essenziale nella progettazione e nella produzione di componenti meccanici. Garantiscono l’intercambiabilità, l’efficienza e la qualità dei prodotti finiti. La scelta delle tolleranze appropriate dipende dalle esigenze specifiche del progetto e dalle applicazioni previste.

Le tabelle di tolleranze di accoppiamento sono strumenti utili per selezionare le tolleranze corrette in base alle esigenze di accoppiamento. Tuttavia, è fondamentale verificare e misurare regolarmente le tolleranze per garantire la conformità dei componenti e il corretto funzionamento degli accoppiamenti.

La comprensione delle tolleranze di accoppiamento e la loro corretta applicazione sono importanti per gli ingegneri meccanici e i professionisti dell’industria manifatturiera. L’adeguata gestione delle tolleranze contribuisce a garantire la qualità, l’affidabilità e le prestazioni dei prodotti meccanici.

In conclusione, le tolleranze di accoppiamento sono fondamentali per garantire l’assemblaggio preciso e funzionale dei componenti meccanici. La conoscenza delle diverse classi di tolleranza, l’utilizzo di tabelle di tolleranze e la verifica accurata delle dimensioni sono elementi chiave per ottenere prodotti di alta qualità e prestazioni ottimali.